آشنایی با جوشکاری

در صنعت، کمتر با قطعاتی روبهرو میشویم که بهصورت یکپارچه تولید شده باشند و اکثرا متشکل از چند جزء هستند که هر کدام به صورتهای مختلف بههم متصل شدهاند. جوشکاری یکی از اتصالات دائم در این حیطه محسوب شده و کاربردهای تکنولوژیکی فراوان دارد.

جوشکاری

- تاریخچه جوشکاری به چه صورت بوده است؟

- چرا انجام اصولی جوشکاری سیستم های برودتی اهمیت دارد؟

- فرآیند جوشکاری چگونه انجام میشود؟

- مشکلات ایجاد شده در اثر جوشکاری اکسی استیلن لوله مسی در سیستم های برودتی کدامند؟

- اهمیت روش قوس الکتریکی در جوشکاری چیست؟

- انواع اتصالهای جوشی از لحاظ هندسی کدامند؟

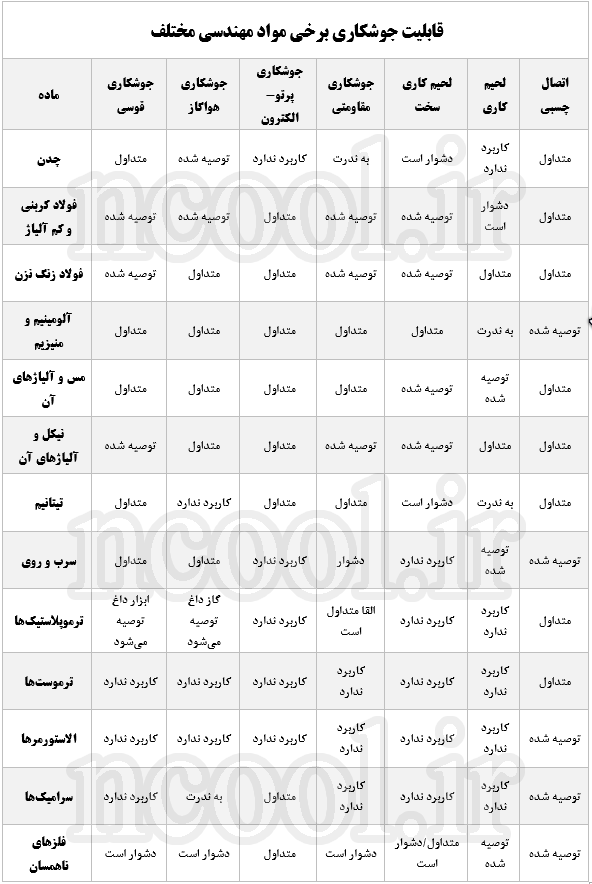

- قابلیت جوشکاری مواد مهندسی مختلف به چه صورت است؟

در صنعت، کمتر با قطعاتی روبهرو میشویم که بهصورت یکپارچه تولید شده باشند و اکثرا متشکل از چند جزء هستند که هر کدام به صورتهای مختلف بههم متصل شدهاند. جوشکاری یکی از اتصالات دائم در این حیطه محسوب شده و کاربردهای تکنولوژیکی فراوان دارد. سابقهی گستردهی بهکارگیری علم جوشکاری در کشور ما نیز بهصورت وسیع بخصوص در صنعت نفت به احداث پالایشگاه آبادان و ذوبآهن اصفهان برمیگردد.

جوشکاری به انگلیسی: Welding یکی از روشهای ساخت میباشد که هدف آن اتصال دائمی مواد مهندسی از قبیل فلز، سرامیک، پلیمر و کامپوزیت بهیکدیگر است؛ و این کار معمولاً از طریق ایجاد حرارت بالا و ذوب ماده و سپس سرد کردن برای ایجاد جوش انجام میشود. جوشکاری با فرآیندهای لحیمکاری (Soldering) و لحیمکاری سخت (Brazing) که در آنها فلز پایه ذوب نمیشود، تفاوت دارد.

جوشکاری علاوه بر ذوب فلز پایه، معمولاً از یک ماده به عنوان پرکننده نقطه اتصال (Filler) استفاده میشود تا حوضچه ای از مواد مذاب ایجاد گردد که پس از خنک شدن و ایجاد اتصال میتواند از فلز یا ماده پایه نیز قوی تر باشد. همچنین ممکن است از فشار در کنارگرما یا به تنهایی برای تولید جوش استفاده گردد. ضمناً در جوشکاری به نوعی محافظ برای حفاظت از فلزات پرکننده یا فلزات ذوب شده در برابر اکسید شدن یا آلودگی نیاز است.

برای ایجاد حرارت مورد نیاز جوشکاری از منابع انرژی متعددی میتوان استفاده کرد، از قبیل: شعله گاز، قوس الکتریکی، لیزر، پرتوی الکترون، اصطکاک، امواج مافوق صوت. همچنین جوشکاری در محیطهای صنعتی مختلفی قابل اجراست از قبیل: هوای آزاد، جوشکاری زیر آب، خارج از اتمسفر زمین. جوشکاری یک کار خطرناک است و برای جلوگیری از سوختگی، شوک الکتریکی، آسیب چشمی و دید، استنشاق گازهای سمی و دود و قرار گرفتن در معرض اشعه ماوراء بنفش شدید، نیاز به احتیاط میباشد.

تاریخچه جوشکاری

تا اواخر قرن نوزدهم، تنها فرایند جوشکاری موجود، جوشکاری توسط آهنگری بود که آهنگرها بیش از هزار سال از آن استفاده میکردند.

جوشکاری قوس الکتریکی (جوش برق) و جوشکاری اکسی-استیلن (جوش گاز) از اولین فرآیندهای توسعه جوشکاری در اواخر قرن گذشته بودند. پس از آن به زودی فرایندهای جدیدی از قبیل جوش مقاومت الکتریکی ابداع شدند. در خلال سالهایی که جنگهای جهانی رخ داد، به دلیل نیاز شدید به روشهای سریع و مطمئن ایجاد اتصال، فرایندهای جوشکاری با سرعت بسیار زیادی رشد کردند. پس از جنگ جهانی روشهای مختلفی از قبیل روشهای دستی جوشکاری مانند جوشکاری با الکترود دستی پوششدار(جوش برق)، که امروزه یکی از متداولترین روشهای جوشکاری محسوب میشود، و روشهای نیمه و تمام اتوماتیک از قبیل جوشکاری قوسی با گاز محافظ (جوش آرگون یا CO2)، جوشکاری زیرپودری، جوش قوسی Flux-cored و جوش سربار الکتریکی ابداع شدند. امروزه دانش همچنان در حال توسعه بوده و رباتهای جوشکاری یکی از اجزای اصلی بسیاری از کارخانجات محسوب میشوند.

- موسیان در ۱۸۸۱ قوس کربنی را برای ذوب فلزات مورد استفاده قرار داد.

- اسلاویانوف الکترودهای قابل مصرف را در جوشکاری بهکار گرفت.

- ژول در ۱۸۵۶ بهفکر جوشکاری مقاومتی افتاد.

- لوشاتلیه در ۱۸۹۵ لولهٔ اکسیاستیلن را کشف و معرفی کرد.

- الیهو تامسون از جوشکاری مقاومتی در سال ۱۸۷۶ استفاده کرد.

جوشکاری در سیستم های برودتی

صحیح بودن اندازه، آرایش و نصب لوله و اتصالات آن باعث می شود سیستم برودتی به درستی کار کرده و از هدررفتن مبرد جلوگیری کند. سیستم لوله کشی، راهی برای عبور مبرد به اواپراتور کمپرسور، کندانسور و شیر انبساط فراهم می کند. همچنین لوله کشی، راهی برای برگشت روغن به کمپرسور، تأمین می کند.

انواع لوله های مسی مورد استفاده در سیستم های برودتی

لوله های مسی معمولاً برای لوله کشی تاسیسات بهداشتی، گرمایشی و برودتی به کار می روند. گاهی ممکن است از آلومینیوم، فولاد و یا فولاد ضدزنگ برای لوله کشی برودتی استفاده کرد. لوله های مسی به دو شکل لوله های مسی نرم (soft) یا لوله های مسی کششی سخت (hard-down) وجود دارد. لوله های مسی نرم را می توان خم زد و یا اینکه با زانویی، سه راهی و سایر اتصالات به کار برد. لوله های مسی کششی سخت برای خم زدن نیستند و فقط باید برای لوله کشی با آنها از اتصالات لحیم کردنی استفاده کرد. لوله های مسی نرم یا سخت دو نوع ضخامت K و L یافت می شوند. نوع K دارای گوشت ضخیم تر و نوع L دارای گوشت متوسط می باشد.

اکثر لوله های ACR که در حال حاضر استفاده می شوند نیز از انواع L می باشند.

جوشکاری اکسی استیلن

به انگلیسی : Oxy-Fuel Gas Welding

یکی از متداول ترین فرایندهای جوشکاری در صنعت ایران محسوب میشود و در بین جوشکارهای سنتی به نام جوش کاربید نیز شناخته میشود. این فرایند، از نظر تعداد واحدهایی که از آن استفاده میکنند در رتبه ی دوم و از نظر حجم و تناژ تولید محصولات با این روش در رتبه ی چهارم یا پنجم قرار دارد چون این روش بیشتر مورد استفاده برای کاربردهای ظریف است.

جوشکاری اکسی استیلن فرآیندی است که از انرژی حرارتی ناشی از سوختن یک گاز سوختنی مثل استیلن برای ذوب کردن درز اتصال و سیم جوش فلزی بدون روپوش استفاده میشود. درکپسولها گاز اکسیژن و استیلن به صورت فشرده وجود دارد. فشار گازها توسط رگلاتورها کاهش یافته و تنظیم میشود و از طریق دو شیلنگ لاستیکی به طرف مشعل هدایت میشوند.

علاوه بر سه راهی و رگلاتور، شیر یک طرفه نیز در مسیر گازها نصب میشود تا مانع از برگشت گاز و شعله به طرف کپسول شود.

اثرات جوشکاری اکسی استیلن بر لوله مسی

در سیستم تبرید که اکثرا جنس لوله ها از فلز مس می باشد ، هنگام جوشکاری با شعله اکسی استیلن ،سطح مس با اکسیژن هوا ترکیب شده و یک لایه اکسید سیاه رنگ روی سطح مس تشکیل می شود.

این لایه اکسید در خارج و داخل لوله شکل می گیرد. اکسید خارجی به راحتی بوسیله ی دستمال نم دار قابل پاک کردن می باشد ولی این لایه اکسید درون لوله باقی خواهد ماند و هنگام کار سیستم بوسیله روغن و مبرد شسته خواهد شد و درون سیستم گردش می کند که برای سیستم چندین مشکل ایجاد می کند.

مشکلات ایجاد شده در اثر جوشکاری اکسی استیلن

- این لایه با روغن ترکیب شده ،به روغن خاصیت اسیدی می دهد و بر اجزا سیستم اثر مخرب دارد.

- درون مجرای باریک و تنگ سیستم مثل شیر انبساط و لوله مویین رسوب می کند و سیستم دچار گرفتگی خواهد شد.

- ممکن است درون فیلتر درایر باعث گرفتگی شود.

راه چاره چیست؟

جهت جلوگیری از اثرات مضر اکسید سطح مس لازم است هنگام جوشکاری با شعله ، از درون لوله گاز نیتروژن با فشار ضعیفی عبور داده شود تا فلز در مجاورت اکسیژن هوا قرار نگیرد.

تذکر: باید توجه داشت رنگ کپسول اکسیژن و نیتروژن (ازت) شبیه هستند و قبل از انجام عمل جوشکار از نوع گاز درون کپسول مطمئن شوید.

تجهیزات جوشکاری اکسی استیلن

سیستم تامین گاز اکسیژن شامل سیلندر گاز اکسیژن، رگلاتور، و شیلنگی که گاز را به سمت مشعل هدایت میکند. سیستم تامین گاز استیلن که به دو حالت استفاده از از کپسول(سیلندر) گاز و یا استفاده از مولد گاز استیلن در دسترس است.

مزایا جوشکاری اکسی استیلن

این فرایند نیاز به جریان برق ندارد و جاهایی که دسترسی به برق نداریم، بهترین گزینه محسوب میشود.

تجهیرات این فرایند را میتوان برای لحیمکاری و نیز سختکاری نیز مورد استفاده قرار داد. از طرفی این تجهیزات ارزان و قابل حمل است و علیرغم دقت کم در جوشکاری به دلیل توجیه اقتصادی، بیشترین استفاده را در بین انواع روشها دارد.

محدودیتی به لحاظ وضعیت جوشکاری وجود ندارد.

محدودیتهای جوشکاری اکسی استیلن

- تمرکز حرارت بسیار پایین، غیر یکنواخت و پراکنده

- محدودیت بیشینه ضخامت قظعات تا محدودهی 3-5 میلیمتر. البته جوشکاری قطعات ضخیم با صرف انرژی و زمان زیاد امکامپذیر است.

- محدودیت جنس قطعهی فلزی و آلیاژی.این روش برای فلزاتی که بسیار حساس و فعال بوده و قابل اشتعال و یا بخار شدن هستند،مثل منیزیم یا تیتانیوم اصلا مناسب نمیباشد.

- جزو خطرناکترین فرایندها محسوب شده و امکان انفجار و آتشسوزی وجود دارد.

عمده کاربردهای جوشکاری اکسی استیلن

در طیف وسیعی از کاربردهای خرد از جمله صافکاری خودرو تا کاربردهای کلان واحدهای صنعتی مورد استفاده قرار میگیرد

استفادهی فراوان در صنعت لولهکشی و نیز تعمیرات سایر فرایندهای جوشکاری دارد.

فرایندهای جوشکاری با قوس الکتریکی

جریان الکتریکی از جاریشدن الکترونها در یک مسیر هادی بهوجود میآید. هرگاه در مسیر مذکور یک شکاف هوا (گاز) ایجاد شود، جریان الکترونی و در نتیجه جریان الکتریکی قطع خواهد شد. چنانچه شکاف هوا بهاندازه کافی باریک بوده و اختلاف پتانسیل و شدت جریان بالا، گاز میان شکاف یونیزهشده و قوس الکتریکی برقرار میشود. از قوس الکتریکی بهعنوان منبع حرارتی در جوشکاری استفاده میشود. حرارت ایجاد شده در جوشکاری به دلیل حرکت الکترونها در ستون قوس و بمباران الکترونی قطعه کار میباشد.

فرآیند جوشکاری قوسی با الکترود دستی

Shielded Metal Arc Welding

در اصطلاح عامیانه به آن جوش برق هم میگویند. (در صنعت، نام عامیانهی جوش برق به جوشکاری با الکترود دستی و جوش گاز به جوشکاری اکسی استیلن اطلاق میشود). این فرایند زیر مجموعهای از جوشکاری با انرژی الکتریکی و جوشکاری قوسی با محافظت سرباره است. بیشترین کاربرد جوشکاری در صنعت کشور ما از کارگاههای کوچک تا کاربردهای آن در واحدهای بزرگ صنعتی مربوط به این روش است. در گذشته جوشکاری با سیم فلزی لخت انجام میشد. اما پس از مدتی، ساخت الکترودهای پوشش دار جهت سهولت در جوشکاری با کیفیت بهتر مطرح شد. صنعتگری سوئدی بنام اسکار جلبرگ، با فرو بردن سیم آهنی در ترکیب غلیظی از کربنات و سیلیکات و سپس خنک کردن آن، الکترود فلزی پوشش دار را اختراع نمود. به همین دلیل بحث پوشش الکترود مطرح شد و ترکیبات پوشش اهمیت یافت.

تجهیزات جوشکاری قوسی با الکترود دستی

دستگاه جوش (power source): در این فرایند از هر چهار نوع مولد نیرو(دستگاه جوش) یعنی ترانسفورماتور، رکتیفایر، دینام وموتور جوش استفاده میشود. محدوده ی جریان این فرآیند بین ۵۰ تا ۳۰۰ آمپر است و در موارد خیلی خاص و برای الکترودهای خیلی باریک نیاز به دستگاهی با جریان زیر 50 آمپر داریم. نکته دیگری که در اینجا مطرح است سیکل تناوب است که در کاتالوگ دستگاه درج میشود.

دستگاه جوش

وسایل کمکی: وسایلی از قبیل کابل، گیره، انبر، برس، پیشبند، ماسک و غیره نیز اهمیت دارد. به عنوان مثال ماسک، یک شیشه تار بوده و جلوی بخشی از امواج مضر برای چشم و پوست را میگیرد و بر اساس نوع الکترود، میزان آمپر و نوع فرآیند درجه ی تاری آن تغییر کرده و معمولاً به صورت نمره بیان میشود.

الکترود جوشکاری

الکترودهای جوشکاری به طور کلی از دو بخش هسته و پوشش تشکیل شده که هسته معمولاً فلزی و پوشش از مواد سرامیکی ساخته شده و بر اساس نوع پوشش به چند دسته تقسیم میشوند که می توان به الکترودهای سلولزی، روتیلی، روتیل قلیایی، اکسیدی، اسیدی و قلیایی اشاره کرد.

استاندارد الکترودهای جوشکاری

استاندارده الکترودها در کلاس های استاندارد آلمان (DIN)، ژاپن (JIS)، اروپا (EN)، امریکا (AWS) و استاندارد بین المللی (ISO) تقسیم بندی میشوند. استاندارد زیر مثالی از این نحوه ی خوانش اینگونه استانداردها میباشد.درباره انتخاب نوع الکترود نیز باید به عوامل مختلفی از جمله جنس قطعه که میتواند مربوط به ترکیب شیمیایی یا ریزساختاری قطعه شود، شرایط جوشکاری که شامل نوع تنش، میزان تنش، دما و خورندگی محیط، نوع جریان الکتریکی، وضعیت جوشکاری و غیره و همچنین سهولت کار و قیمت توجه داشت.

مزایا جوشکاری قوسی با الکترود دستی

- محدودیت وضعیت جوشکاری و محدودیت فضا و مکان در این روش وجود ندارد.

- میتوانیم در کارگاه یا در محل دور افتاده بیابانی حتی این فرایند را انجام دهیم فقط کافیست دستگاه جوش را عوض کنیم.

- از قدرت مانور زیاد برای جوشکار حتی در طراحی قطعات با زوایای تنگ و بسته و جاهایی که دسترسی به محل جوش مشکل است، وجود دارد.

- این فرایند نسبتا ارزان است.

محدودیت های جوشکاری قوسی با الکترود دستی

- کیفیت جوش به مهارت جوشکار بستگی دارد.

- مسئله ی تعویض الکترود علاوه بر تاخیر زیادی که در حین کار بوجود میآورد، کیفیت جوش را از نظر یکنواختی زیر سوال میبرد.

- بحث تمیز کردن سرباره و محبوس شدن آن در بخش های داخلی جوش وجود دارد.

- برای تمام فلزات و آلیاژها، الکترود مناسب آنها را نداریم. به عنوان مثال برای جوشکاری تیتانیوم و منیزیم و آلیاژهای آن الکترود متناسب وجود ندارد.

- در برابر وزش باد حساس است.

- محدودیت ضخامت قطعه نیز وجود دارد.

برای از بین بردن این گونه محدودیتها بهخصوص در بحث تعویض الکترود، ابداعاتی صورت گرفته که میتوان به روش های جوشکاری با الکترود دستی پوششدار مداوم، الکترود توپودری و یا جوشکاری زیرپودری اشاره کرد.

جوشکاری زیر پودری

Submerged Arc Welding

در این روش فلز الکترود و مواد روانساز از یکدیگر جدا هستند. از یک کلاف سیم توپر استفاده شده و توسط قرقرههایی به سمت پایین و به طرف محل جوش حرکت داده میشود. کل مجموعه از داخل نازلی که به جریان الکتریکی متصل است عبور میکند. در این روش به منظور حذف فرایند تعویض الکترود، الکترود بدون پوشش بوده و جایی که نیاز به پوشش است، از فلاکس داخل یک مخزن میشود. در اثر حرارت قوس، بخشی از پودر فلاکس که روی کار ریخته شده است ذوب شده، سیم و قطعه ی کار هم ذوب شده و به این ترتیب عملیات جوشکاری انجام میشود. پوشیده شدن حوضچهی مذاب با این دانههای ریز و پودرها، موجب حفاظت حوضچه از طریق ایجاد یک سرباره میشود. به این فرایند جوشکاری قوس مخفی نیز گفته می شود.

تجهیزات جوشکاری زیرپودری

1- ماشین جوش(مولد نیرو از نوع ترانس و یا رکتیفایر) و سیستم های کنترلکننده، تجهیزات اصلی این فرایند هستند.

2- سیستمهای کنترلکننده شامل:

- سیستمهای الکترونیکی: از جمله سیستمهای تنظیم کنندهی آمپر، ولتاژ، سرعت راندن سیم و سرعت جوشکاری ست.

- سیستمهای مکانیکی: از جمله تنظیم کنندهی مسیر جوشکاری و مقدار اضافه شدن پودر محافظ میباشد

مزایا جوشکاری زیر پودری

فرایند بطور کلی ماشینی و اتوماتیک است. این مسئله چندین مزیت دارد:

- عوامل وابسته به جوشکار از جمله مهارت و کاهش کیفیت کار ناشی از خستگی فردی از بین می برود.

- بحث تعویض الکترود همانطور که قبلا گفتیم در این روش حذف شده است و این خود باعث ایجاد یکنواختی جوش هم از نظر ظاهری و هم از نظر کیفیت شده و سرعت کار نیز به نحو محسوسی بالا میرود.

- با توجه به اینکه قوس مخفی است، مضرات ناشی از عوارض نور قوس برای چشم و پوست حذف میشود. علاوه بر این حساسیت جوشکاری در برابر وزش باد نیز ناچیز است.

محدودیتهای جوشکاری زیرپودری

- مخفی بودن قوس که باعث عدم بررسی و مشاهدهی لحظهای جوشکار از مسیر و روند جوشکاری میشود.

- محدودیت در وضعیت جوشکاری با توجه به ماهیت فرایند و عدم استفاده از این روش برای جوشکاریهای قائم و بالای سر

- بالا بودن هزینهی تمامشدهی تجهیزات و دستگاهها که البته بعضا می تواند مزیت و گاها محدودیت محسوب شود.

عمده کاربردهای جوشکاری زیر پودری

از فرآیند جوشکاری قوس زیرپودری بیشتر برای جوشکاری قطعات ضخیم، خط جوشهای طویل مثل صنایع لولهسازی، کشتیسازی، جوشکاری اسکلتهای فلزی و ساخت مخازن استفاده میشود.

جوشکاری قوس با گاز محافظ

(Gas Metal Arc Welding)

در فرآیند جوشکاری قوسی با الکترود مصرفی تحت پوشش گاز محافظ، از الکترود بدون پوشش استفاده شده و برای محافظت از حوضچهی مذاب جوشکاری، از یک گاز کم اثر یا بی اثر در فضای قوس و اطراف حوضچه مذاب استفاده میشود. گاز محافظ از طریق کپسول و لوله های انتقال به آرامی به اطراف قوس هدایت شده و حفاظت مناسب را ایجاد میکند.

در این فرآیند چنانچه از گاز محافظ خنثی یا بی اثر از جمله گاز آرگون یا هلیوم استفاده شود(بهخصوص برای فلزاتی که در مقابل اتمسفر حساسیت بالایی دارند از جمله آلومینیوم و فولاد زنگ نزن) به آن روش MIG میگویند و MAG نام همین فرایند است اگر از گاز نیمه فعال مانند CO2 استفاده شود.

تجهیزات جوشکاری قوس با گاز محافظ

تجهیزات کلی و جانبی این فرایند نیز مانند فرایندهای قبلی جوشکاری قوسی است با این تفاوت که نیاز به یک سیستم تامین گاز محافظ نیز داریم. گاز محافظ از کپسول به کمک رگلاتور و شیلنگ به مشعل جوشکاری منتقل می شود. دبی سنج، شلنگ هدایتکننده و یک هیتر به منظور تبدیل CO2 مایع درون کپسول به گاز، از سایر تجهیزات سیستم تامینکننده گاز محسوب میشود. علاوه بر این موارد نیز به یک سیستم خنککننده (مبرد) که میتواند هوا باشد یا سیستمی شبیه به رادیاتور ماشین و استفاده از آب به منظور خنک کردن محل جوشکاری، نیاز میباشد. مجموعهی نگهدارندهی الکترود، سیستم خنککننده، نازل ترموستات و گاز محافظ در مشعل تفنگی(Gun torch) قرار دارد.

مزایا جوشکاری قوس با گاز محافظ

محدودیت مربوط به وضعیت جوشکاری، تعویض الکترود و تمیز کردن سرباره وجود ندارد.

دامنهی کاربرد وسیع است و برای انواع فلزات و آلیاژها را می توان از این روش بهره برد. برای مثال برای جوشکاری آلومینیوم، تیتانیوم و منیزیم باید از روش MIG استفاده کرد.

محدودیتهای جوشکاری قوس با گاز محافظ

از عیوب این روش می توان به گران بودن تجهیزات آن، حساسیت بالا به وزش باد و همچنین سریع سرد شدن منطقهی حوضچهی مذاب اشاره کرد.

عمده کاربردها جوشکاری قوس با گاز محافظ

این روش جوشکاری بهدلیل تداوم جوشکاری و عدم توقف ناشی از تعویض الکترود به صورت اتومات و با استفاده از رباتها در صنایع مختلف مثل: اتومبیلسازی، واگنسازی، کشتیسازی و سایر سازههای فلزی کاربرد وسیعی دارد.

فرآیند جوشکاری قوس با الکترود تنگستن و گاز خنثی

(Tungsten Inert Gas)

این فرایند با عنوان جوشکاری آرگون معروف است اما این یک غلط رایج است چون در میتوان از گاز هلیم یا مخلوطی از هلیم و آرگون نیز استفاده کرد. این فرایند معمولا برای جوشکاریهای حساس که کیفیت بالایی مدنظر است مورد استفاده قرار میگیرد. این فرآیند یکی دیگر از فرآیندهای جوشکاری قوسی است که در آن قوس بین الکترود غیرمصرفی دیرذوب تنگستن و قطعه کار برقرار میگردد و باعث ذوب فلز پایه و ایجاد حوضچه مذاب روی قطعه کار میشود.

تجهیزات جوشکاری قوس با الکترود تنگستن و گاز خنثی

دقیقا مشابه روش MIG بوده با این تفاوت که الکترود مورد استفاده، الکترود غیرمصرفی دیرذوب تنگستن میباشد.

مزایا جوشکاری قوس با الکترود تنگستن و گاز خنثی

این فرایند بصورت هر سه نوع دستی، نیمه اتوماتیک و اتوماتیک قابل انجام است.

فرایندی نسبتا تمیز است؛ به این معنا که هم دود و سربارهای وجود ندارد، و همچنین فلز جوش عاری از هرگونه ناخالصی و آخال است چرا که در اینجا هیچ ترکیبی بین گاز و مذاب وجود ندارد و محافظت بخوبی انجام شده و ترکیب آلیاژی نهایی جوش کاملا کنترل شده میباشد.

از دیگر مزایای این فرایند، تمرکز حرارت بالا و دمای بالای قوس است که باعث افزایش کاربرد برای فلزات با هدایت حرارتی بالا میشود.

استقلال منبع حرارتی از فلز پرکننده و بالعکس نیز موجب تغییر میزان رسوب در نقاط مختلف جوش میشود.

محدودیتها جوشکاری قوس با الکترود تنگستن و گاز خنثی

گران بودن تجهیزات و دستگاهها، بحث مسائل ایمنی بصورت شدیدتر و حساسیت بالا در برابر جریان باد از محدودیتهای این روش است.

عمده کاربرهای جوشکاری قوس با الکترود تنگستن و گاز خنثی

صنایع موشکی و کاربردهای نظامی و تعمیرات برخی نیروگاهها، جوشکاری آلومینیوم، مس، تیتانیوم، منیزیم و فولادهای زنگ نزن، کاربردهای مربوط به صنایع غذا و دارو که کیفیت و حساسیت بالا مد نظر است.

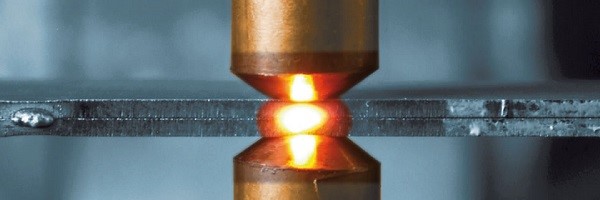

فرآیندهای جوشکاری مقاومتی

(Electric Resistance Welding)

این دسته از فرایندها هم از انرژی الکتریکی (البته بدون وجود قوس الکتریکی) استفاده می کنند.در این فرایند، جریان الکتریکی از یک مقاومت عبور میکند و بر اساس قوانین الکتریکی، حرارت ایجاد شده موضع مورد نظر را گرم و خمیری و حتی ذوب کرده و عمل جوشکاری انجام میشود. در واقع اتصال دو سطح در اثر حرارت ناشی از اعمال جریان الکتریکی و فشار مکانیکی بهصورت هم زمان ایجاد میشود. بالا بودن مقاومت الکتریکی و عبور جریان الکتریسیته در محل تماس دو سطح بر اساس قوانین الکتریکی، حرارت ایجاد کرده و موضع مورد نظر را گرم و خمیری و حتی ذوب کرده و عمل جوشکاری انجام میشود. سپس فشار لازم نیز از طریق الکترودها به محل اتصال وارد میشود و فصل مشترک که در اثر عبور جریان برق با آمپر زیاد خمیری شده را درهم ادغام میکند.

اجرای جوشکاری مقاومتی از سرعت بالایی برخوردار است و در این فرآیند از ماده مصرفی مثل سیم جوش یا الکترود مصرفی استفاده نمیشود. همچنین فرآیند جوشکاری مقاومتی از قابلیت اتوماسیون بالایی برخوردار میباشد.

تجهیزات جوشکاری مقاومتی

ترانس و الکترود دو بخش اصلی این فرایند محسوب میشود و مواد مصرفی همچون فرایندهای پیشین نداریم.

مزایای جوشکاری مقاومتی

- راندمان بالا به دلیل تمرکز حرارتی بالا علی رغم وجود شعله و گرمای خارجی

- عدم وجود مواد مصرفی

- ایمنی بالا و نبود مشکلاتی در رابطه با اشعه، برق گرفتگی و مشکلات تنفسی

محدودیتهای جوشکاری مقاومتی

در این فرایند محدودیت بیشینه ضخامت مطرح است و تنها مناسب قطعات با ضخامت کمتر از 5 میلیمتر است. جنس فلز قطعه ی کار نیز اهمیت دارد و برای فلزاتی که ویژگیهای زیر را دارند این روش مناسب نیست:

- مقاومت الکتریکی پایینی دارند، از جمله آلومینیوم.

- خاصیت سختیپذیری بالایی دارند مثل فولاد پر کربن و فولاد آلیاژی.

- دارای پوشش هستند.

عمده کاربردهای جوشکاری مقاومتی

- برای جوشکاری ورقهای بسیار نازک و متوسط عملکرد خوبی دارد.

- فرآیند جوشکاری مقاومتی در صنایع خودروسازی، کابینتسازی و لوازم خانگی کاربرد وسیعی دارد.

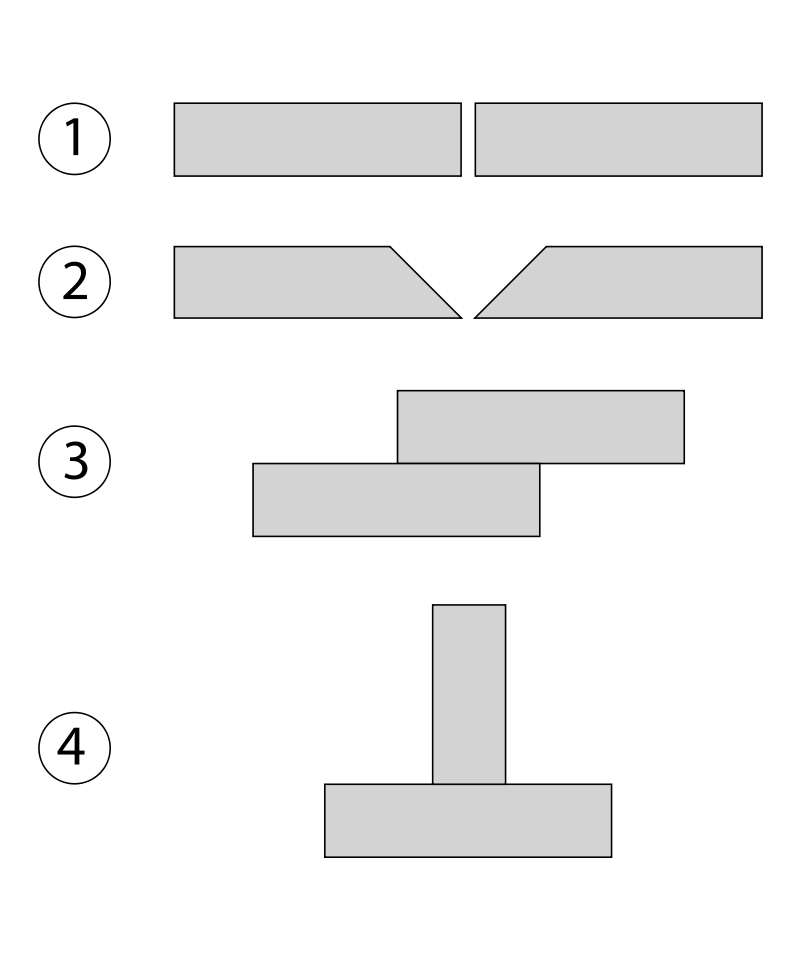

هندسه جوشکاری

اتصالهای جوشی را از لحاظ هندسی میتوان به شکلهای گوناگونی آماده کرد. ۵ گونه اصلی اتصالهای جوشی از لحاظ هندسی عبارتند از:

- جوش لب به لب (butt joint)

- جوش روی هم (lap joint)

- جوش گوشه ای (corner joint)

- جوش لبه ای (edge joint)

- جوش T شکل (T-joint)

روشهای دیگری برای آمادهسازی لبه قطعات قبل از جوشکاری وجود دارد. از قبیل: V شکل، U شکل، J شکل.

در بعضی روشهای جوشکاری لازم است که اتصالها حتماً به شکل خاصی آماده شوند. برای مثال در جوشکاری درزی یا نقطه جوش زنی یا جوشکاری پرتو الکترونی باید حتماً دو قطعه روی هم قرار داده شده و جوشکاری شوند یا در اصطلاح جوشکاری روی هم (Lap joint) شوند. بعضی روشهای دیگر مانند جوشکاری قوسی فلز پوششدار (جوش برق) بسیار منعطف بوده و تقریباً با این روش میتوان هر نوع اتصالی را جوشکاری کرد. در برخی فرایندهای جوشکاری برای پر کردن شیار چند مرحله مختلف جوشکاری میشوند که به هر مرحله اصطلاحاً «پاس» میگویند. در این حالت پس از هر پاس جوشکاری اجازه میدهند که قطعه خنک شده و سپس یک مرحله یا پاس دیگر آن را جوشکاری میکنند.

کنترل کیفیت و بازرسی جوشکاری

طبق طبقهبندی استانداردهای مدیریت کیفیت (ایزو ۹۰۰۰) جوشکاری جزء فرایندهای ویژه طبقهبندی شدهاست که این نشاندهندهٔ این است که برای کنترل کیفیت و تضمین کیفیت این فرایند ویژه میباید پیشبینیهای خاصی انجام داد. به این منظور پیش از عملیات جوشکاری تمام پارامترها دخیل در فرایند شامل مواد اولیه (آلیاژها)، دستگاه و تنظیمات آن، مواد مصرفی و جوشکار بر طبق استاندارد (ایزو ۳۸۳۴) مورد ارزیابی و بررسی و تأیید قرار میگیرند.